L’écologie de l’horlogerie

À l’obsolescence programmée des Smartwatches, les marques horlogères opposent une promesse de durabilité. Mais sur quoi repose exactement cet argument ?

Tout possesseur d’une montre mécanique ancienne correctement entretenue peut le vérifier. Même après des années d’inactivité, son mouvement reprendra vie, aussitôt remonté. Quel autre système mécanique, appelé à battre 24 h/24 à la cadence de milliers de battements par heure pourrait en faire autant ?

Mais l’émergence continue de nouvelles technologies, et les changements de mode de vie qu’elles induisent, nous poussent à exiger toujours plus de ce petit objet chargé de rythmer les moindres instants de notre journée : plus de précision, plus de fonctions, plus de confort au porter, pas ou peu de remontage, moins d’entretien. Et tout cela doit continuer à se retrouver dans des produits toujours autant chargés d’émotion intemporelle mais répondant aux canons esthétiques et aux préoccupations sociétales de leur époque.

Même si certaines d’entre elles cultivent encore les beaux gestes de l’artisan, le vrai coeur des manufactures s’est aujourd’hui transporté de l’établi du maître horloger aux laboratoires de leur département R&D. C’est là où mathématiciens, physiciens et ingénieurs améliorent la montre d’aujourd’hui, et conçoivent déjà celle de demain. La fin du XXe siècle avait été marquée par la modernisation de la production avec l’entrée en scène des machines-outils pilotées par ordinateur ; le siècle présent est celui du renouvellement des matériaux horlogers et de l’arrivée de l’intelligence artificielle dans des manufactures éco-responsables, respectueuses de leur environnement comme du bien-être du personnel qui y travaille.

Le concept de durabilité en horlogerie se traduit dans leurs nouvelles manufactures, par une architecture ancrée dans le terroir.

Braver le temps

Penser la durabilité comme le développement durable, c’est d’abord produire des produits à long terme et fiables. Les garanties de longue durée que proposent aujourd’hui les leaders du marché prouvent la confiance qu’ils ont dans la qualité de leurs montres. Celle donnée par Rolex est de 5 ans depuis le renforcement en 2015 de sa certification interne » Superlative Chronometer » consécutive à l’arrivée d’une nouvelle génération de mouvements : plus précis et plus résistants à toutes les contraintes possibles – eau, magnétisme, chocs. Omega couvre pendant 4 ans ses calibres Co-Axiaux (la majorité de ses mouvements mécaniques) contre les mêmes soucis, tout en généralisant progressivement une certification Master Chronometer les immunisant du magnétisme jusqu’à 15 000 gauss – soit l’équivalent d’une IRM !

Les progrès en termes de précision, comme de résistance dans le temps des montres mécaniques d’aujourd’hui, résultent en grande partie de la large industrialisation d’une technologie introduite dans l’horlogerie au début des années 2000. Il s’agit bien sûr du silicium, véritable matériau » miracle » qui résout à peu près tous les problèmes se posant depuis des siècles aux horlogers. Amagnétique, le silicium est plus dur que l’acier (quoique plus léger), résistant à la corrosion et peu sensible aux frottements – ce qui entrouvre déjà la porte à une horlogerie mécanique à lubrification sèche, et donc libérée dans le futur de tout entretien. Le lieu d’utilisation principal du silicium est l’organe réglant. Le spiral, l’ancre et la roue d’ancre sont les trois composants qui bénéficient le plus de ses apports. En effet, les questions de poids, de dilatation, de magnétisme et de friction y sont les plus importantes et dommageables. Après avoir été d’abord l’apanage des marques de haute horlogerie, l’échappement en silicium a fait cette année une entrée remarquée dans des collections plus accessibles comme Baume & Mercier, Longines, Tissot et Hamilton.

Nouvelles attentes du marché

Baume & Mercier désigne le renforcement des qualités durables des produits horlogers comme la » nouvelle normalité » : » Il y a eu un virage important dans la mentalité des consommateurs « , explique Alain Zimmermann, ex-CEO de la marque, et aujourd’hui en charge de la e-distribution du Groupe Richemont. » Désormais, ce qui était précé- demment perçu comme une innovation est considéré comme un dû. »

C’est pour répondre à ces nouvelles exigences que Baume & Mercier a sorti cette année le mouvement Baumatic, développé à l’échelle du groupe, et mettant en oeuvre des technologies appelées à être déployées ultérieurement dans d’autres marques. » Nous avons décidé de travailler sur 4 axes « , raconte Daniel Braillard (COO Baume & Mercier). » Tout d’abord le magnétisme, l’élément qui perturbe le plus le fonctionnement du mouvement au quotidien dans un environnement de plus en plus connecté. Nous voulions également améliorer l’autonomie de la montre. Ensuite, il s’agissait de viser une montre précise dont les perfor- mances chronométriques se rapprochent de celles du Contrôle Officiel Suisse des Chronomètres. Enfin, le but était aussi de pouvoir espacer les services, très coûteux pour tout le monde : au client final et à la marque car cela demande une énergie énorme. »

Pour répondre à ce cahier des charges, la marque a résolument privilégié l’innovation. Le mouvement Baumatic introduit ainsi pour la première fois dans le groupe Richemont un spiral en silicium combiné avec un échappement haute performance intégrant une ancre et une roue d’ancre (aussi en silicium) à la géométrie inédite. Soit comme bénéfice pour le consommateur : une précision de -4 sec/+6 sec/jour, une résistance au » magnétisme du quotidien » (1500 gauss) et un rendement du mouvement augmenté de 30 %.

Parallèlement, le diamètre et l’épaisseur du barillet ont augmenté mais pas le nombre de spires du ressort moteur grâce à l’emploi d’un nouvel alliage Nova Plus. On passe des 42 h d’autonomie d’un mouvement traditionnel à plus de 120 h, avec une précision optimale jusqu’à 100 h, et quelques écarts infimes. Enfin, le dernier volet concernant l’espacement des entretiens repose principalement sur l’emploi de nouvelles huiles moins sensibles au vieillissement formulées en interne. » Nous pouvons d’ores et déjà formuler un retour en atelier au-delà des 5 ans, alors que les recommandations habituelles vont de 3 à 5 ans. Et notre objectif final est d’aller de 7 à 8 ans « , conclut Daniel Braillard.

Manufacture 4.0

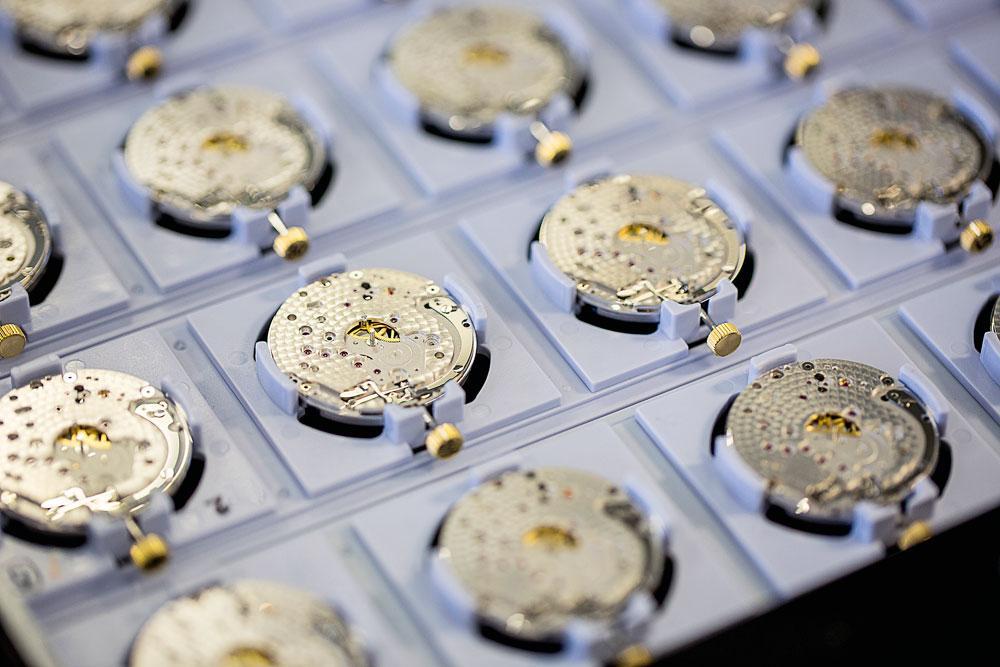

Mais les qualités intrinsèques de la nouvelle horlogerie ne découlent pas seulement des innovations produits faites dans les bureaux de recherche et développement. Elles sont aussi intimement liées à des moyens de production et de contrôle des montres qui visent le » zéro faute « . On voit le concept d’industrie 4.0 s’inviter de plus en plus dans les nouvelles manufactures horlogères : une quatrième révolution industrielle qui voit les machines et les produits interagir entre eux au moyen d’un échange permanent de data.

La manufacture Omega, ouverte à Bienne l’an dernier, en offre un bon exemple. Destinée à produire des centaines de milliers de montres par an, avec la capacité d’honorer à la carte les commandes spécifiques en cours, cette usine futuriste est équipée des dernières technologies en matière de flux de production. Le coeur de ce complexe est un centre de stockage de 3 étages. À l’intérieur, deux robots évoluent dans une atmosphère raréfiée, en effectuant 1400 opérations par heure. Plus de 30 000 boîtes de composants peuvent être gérées, et ensuite directement convoyées jusqu’aux postes d’assemblage via un réseau d’acheminement intelligent. Chaque boîte contient en effet une » puce » d’identification qui permet une traçabilité complète des composants et un monitoring permanent de la production, mais soulage également le personnel de tâches rébarbatives. Le contrôle de qualité des composants, des mouvements assemblés comme des montres finies, est totalement intégré à la chaîne de production. C’est notamment le cas de la batterie de tests sévères définis et contrôlés par l’Institut Fédéral de Métrologie Suisse (METAS) intégrés à la certification Master Chronometer.

Un autre aspect du changement d’époque intervenu ces dernières années dans l’horlogerie nous est donné par la manufacture Panerai de Neuchâtel, construite en 2014. Tout comme dans l’exemple précédent, des centaines d’informations sont récoltées et analysées à toutes les étapes de la production grâce à des » puces » insérées dès la phase d’assemblage dans une bague contenant le mouvement. Mais la marque dispose, en outre, d’une application développée en interne, lui permettant d’informer quant à l’origine d’une panne ou d’un défaut détecté par un SAV ; cela lui permet de faire remonter ces informations vers l’usine où elles sont exploitées par une cellule dédiée à l’amélioration conti- nue du produit. Résultat : avec la LAB ID, Officine Panerai est la première marque à proposer une garantie de 50 ans sur une montre.

Développement durable

Le concept de durabilité en horlogerie va cependant au-delà d’une longévité accrue des produits. Il s’agit d’une valeur d’entreprise commune à toutes les grandes marques. Elle se traduit, dans leurs nouvelles manufactures, par une architecture ancrée dans le terroir et une technologie du bâtiment visant le zéro émissions carbone. Les toitures végétalisées du site Rolex de Plan-les-Ouates, près de Genève, sont un témoignage parmi d’autres de la fibre écologique des grandes marques horlogères. Pour Omega, l’architecte japonais Shigeru Ban a créé, à Bienne, la plus grande structure en bois du monde : 70 m de long pour 30 m de large et 30 m de haut. Elle est faite d’essences issues uniquement de forêts suisses, et habillée d’une façade en verre. À l’intérieur, tout est conçu pour offrir au personnel des conditions de travail optimales, tout en réduisant de façon drastique la consommation énergétique grâce à des techniques avant-gardistes en matière d’isolation et de réduction de la consommation électrique – par exemple, les pare-soleil qui équipent chaque fenêtre et s’ajustent à la trajectoire du soleil, et l’éclairage intérieur assuré par des ampoules LED.

Autre exemple : toute de verre et d’acier, la nouvelle manufacture Panerai de Neuchâtel s’intègre en douceur dans un environnement verdoyant que ses concepteurs ont pris grand soin de respecter à travers la mise en place de normes rigoureuses d’éco-compatibilité et d’une utilisation rationnelle des ressources : gestion raisonnée de l’eau et de l’énergie, retraitement des déchets, utilisation d’une électricité verte, etc. 36 sondes géothermiques utilisent la chaleur du sous-sol pour climatiser et ventiler l’ensemble du complexe. Dans son effort pour afficher un bilan carbone neutre, Panerai va jusqu’à offrir aux membres de son personnel des abonnements aux transports publics afin qu’ils renoncent à utiliser leur voiture.

Vous avez repéré une erreur ou disposez de plus d’infos? Signalez-le ici